Автоматизация промышленных процессов — один из ключевых трендов цифровизации. По данным SBS Consulting, уровень цифровой зрелости крупных и средних предприятий обрабатывающей промышленности в России составляет 26,6% и продолжает расти.

Ключевой компонент цифровизации промышленных предприятий — внедрение автоматизированных систем управления технологическим процессом (АСУ ТП). Согласно исследованию Positive Technologies, лидерами по степени проникновения АСУ ТП стали газодобывающая отрасль (100%), нефтедобывающая отрасль (99%) и угольная отрасль — в ней АСУ ТП внедрено на 86% крупных и средних предприятий.

«Аско» — российский разработчик АСУ ТП и систем диспетчерского управления для угольной, энергетической и горнодобывающей отрасли. Рассказываем, как в 2024 году на Аршановском угольном разрезе «Аско» внедрила АСУ ТП на базе российской «Альфа платформы».

Задачи

- Создать и запустить систему автоматического управления для оборудования на разрезе «Аршановский». Система должна контролировать работу установки в режиме реального времени, показывать все важные данные в удобном виде и легко соединяться с другими системами на предприятии.

- Сделать работу разреза более эффективной: снизить затраты, улучшить качество угля, уменьшить зависимость от человеческого фактора и предотвратить возможные сбои с помощью встроенной системы самопроверки.

Предпосылки и мотивация

Разрез «Аршановский», угледобывающее предприятие в Минусинском бассейне, столкнулся с проблемой высокой примеси пустой породы в получаемом угле. Чтобы решить эту проблему, предприятие построило установку с крутонаклонными сепараторами — оборудованием, которое помогает отделять уголь от примесей. Этот процесс необходим, чтобы повысить качество добываемого сырья и снизить потери полезного материала. Поток измельченного угля вместе с водой подается в рабочую зону сепаратора, где благодаря наклонной конструкции частицы разного размера и плотности распределяются по слоям. Легкие угольные частицы поднимаются вверх, а тяжелые примеси оседают вниз и удаляются.

Но для эффективной работы установка нуждалась в «умной» системе автоматизации. Она должна была контролировать все процессы, снижать влияние человеческого фактора и соответствовать требованиям безопасности. Партнером проекта стала компания «Аско», предложившая решение на базе «Альфа платформы» от «Атомик Софт».

Решение

Для автоматизации процессов выбрали «Альфа платформу» — российское инструментальное программное обеспечение, которое соответствовало требованиям предприятия и позволяло максимально автоматизировать работу.

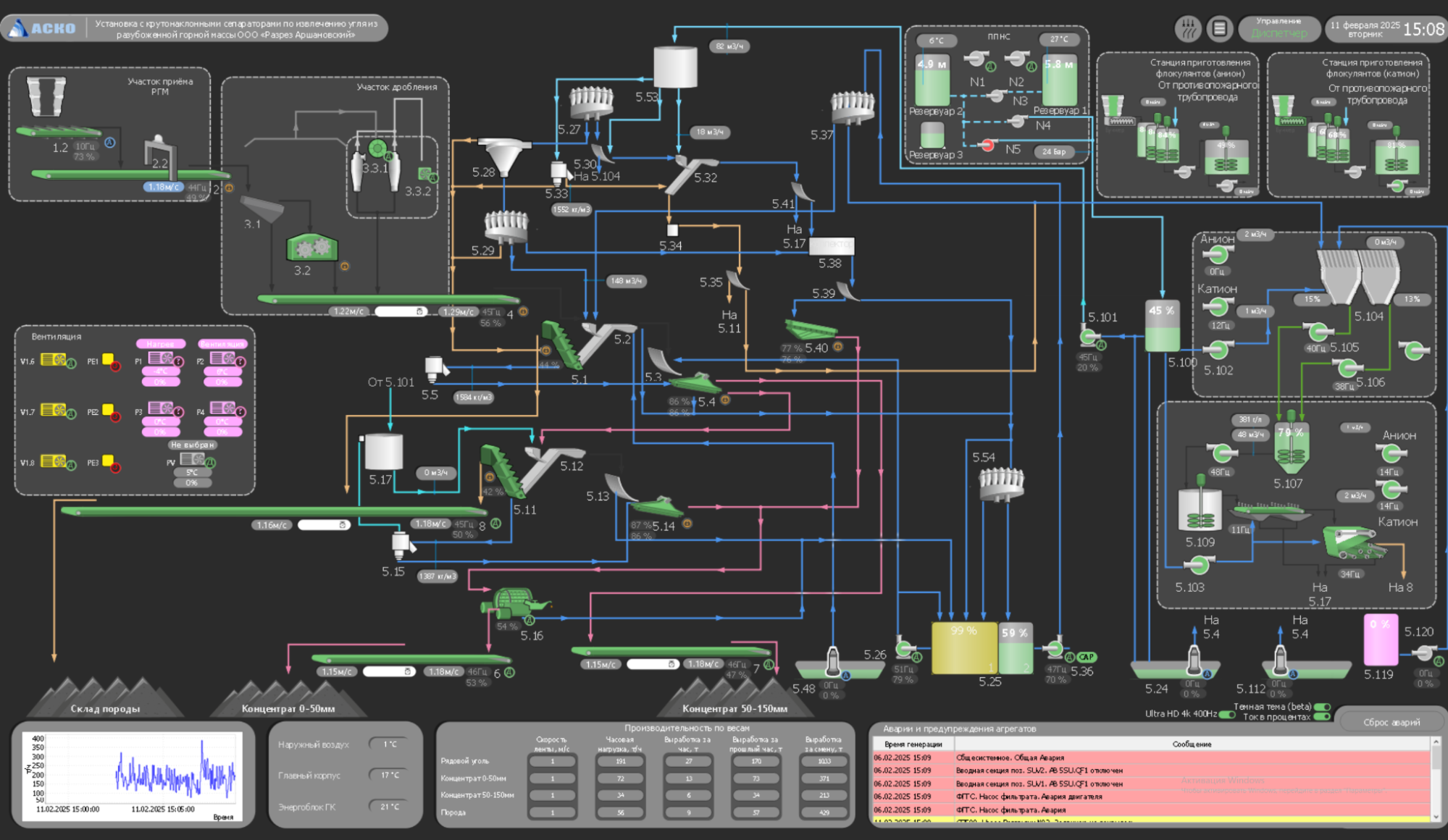

Новая система автоматизации включает сбор и обработку данных, управление оборудованием, отображение параметров в реальном времени и возможность дальнейшего расширения. Операторам упростили работу: специалисты «Аско» разработали удобный интерфейс, позволяющий легко отслеживать и диагностировать технологические процессы.

Особое внимание уделили точности контроля и взаимодействию всех элементов системы. Внедренная SCADA-система (программа для мониторинга и управления производственными процессами) обрабатывает более 20 тыс. сигналов, что в разы больше стандартных решений. Это повысило точность наблюдений и сократило время реакции на неисправности. Благодаря интерактивным схемам и самодиагностике операторы могут быстро находить и устранять сбои, снижая простои оборудования.

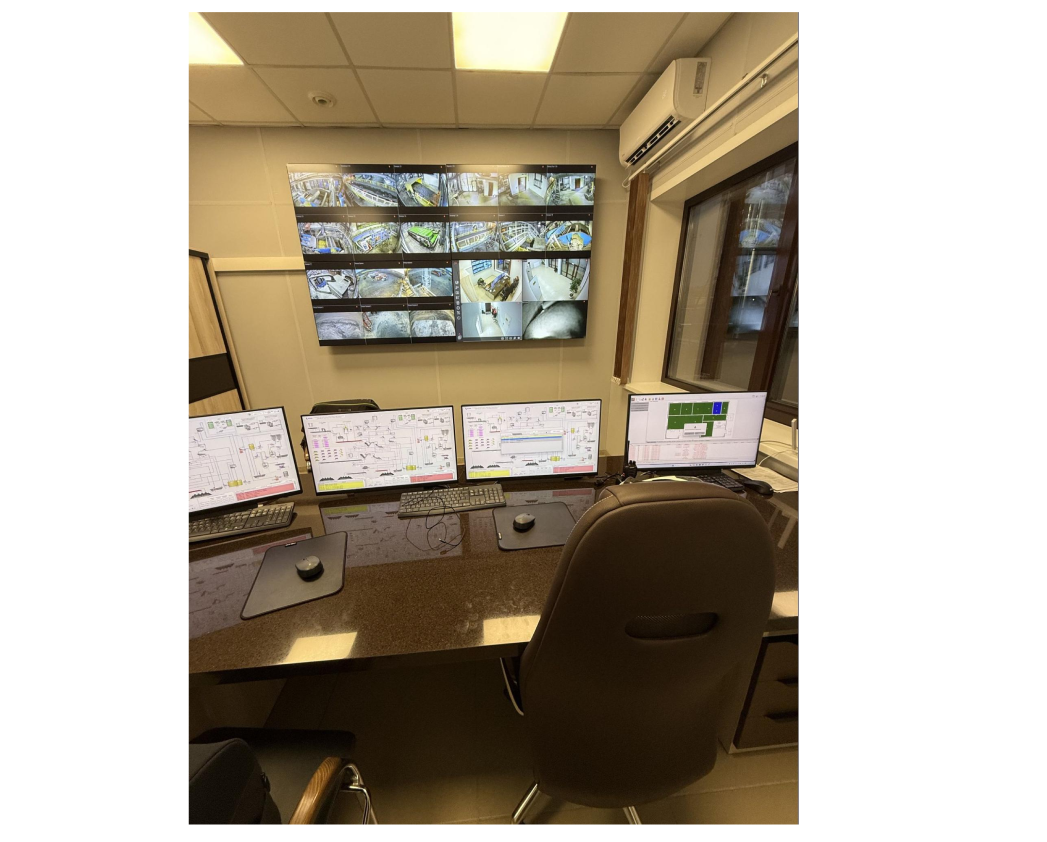

Также оборудовали диспетчерскую с видеостеной, где в режиме реального времени отображаются все процессы. Автоматический запуск производства исключил необходимость вручную включать каждое звено, что повысило общую эффективность работы.

Реализация

Проект внедрения АСУ ТП для установки с крутонаклонными сепараторами на разрезе «Аршановский» был реализован с июня по декабрь 2024 года. Команда специалистов компании «Аско» выполнила весь цикл работ, от проектирования до внедрения системы и обучения сотрудников.

На этапе проектирования изучили требования предприятия, разработали архитектуру системы и выбрали подходящее оборудование. Затем провели поставку и установку оборудования: промышленных контроллеров, серверов, операторских панелей и видеонаблюдения.

После монтажа началась настройка системы. Разработчики запрограммировали контроллеры, разработали SCADA-систему на базе «Альфа платформы» и создали удобный интерфейс для операторов. Визуализация процессов, алгоритмы управления и архивирование данных позволили оперативно отслеживать работу оборудования и быстро реагировать на возможные неполадки.

Перед запуском система прошла несколько этапов тестирования: проверяли работу в разных режимах, устойчивость к сбоям и функции самодиагностики. В ходе испытаний система работала под высокой нагрузкой — имитировалось одновременное изменение всех 25 тыс. параметров с высокой скоростью, что позволило оценить качество записи исторических данных и стабильность работы в целом. Тестирование показало, что система успешно справляется с нагрузкой.

Дополнительно моделировались частичные отказы оборудования: проверяли, как система переключается на резервные серверы и обратно, обеспечивая бесперебойную работу объекта. Также оценивалась надежность контуров автоматического регулирования, например, управление частотой насоса для поддержания заданного уровня жидкости в баке. Все эти испытания подтвердили, что даже при потенциальных сбоях в различных процессах система продолжает работать стабильно.

В декабре 2024 года ее официально ввели в эксплуатацию. В первые месяцы специалисты «Аско» следили за работой системы, помогали персоналу и обучали операторов. Благодаря детализированному мониторингу и удобной визуализации удалось сократить время реакции на неисправности и минимизировать простои оборудования.

Как работает система

Система автоматизации управления контролирует работу установки с крутонаклонными сепараторами. Основная задача системы — повысить эффективность процесса разделения угля и породы, минимизировать потери полезного материала и снизить нагрузку на персонал.

Система управления собирает данные с множества датчиков, установленных на оборудовании. Данные в режиме реального времени передаются в SCADA-систему, где визуализируются на интерактивных схемах. Благодаря этому операторы могут контролировать все ключевые этапы производства, начиная с подготовки горной массы и заканчивая извлечением угля.

Также визуализация позволяет мгновенно оценивать состояние оборудования: например, если система зафиксирует превышение допустимого уровня вибрации или снижение производительности, это сразу отобразится на экране — и операторы смогут оперативно принять меры.

Кроме того, в системе предусмотрена встроенная функция самодиагностики. Она анализирует поступающие данные, выявляет потенциальные неисправности и при необходимости отправляет уведомления в диспетчерскую службу. В критических ситуациях система может автоматически активировать аварийные сценарии.

Для обеспечения стабильности процессов система контролирует широкий спектр параметров, включая температуру на различных этапах производства, давление в трубопроводах, уровень воды, расход материала, скорость движения конвейеров и вес угля.

Такой комплексный подход к мониторингу и управлению позволяет оперативно реагировать на изменения, обеспечивая бесперебойную работу установки и максимальную эффективность переработки угля.

Результаты

Внедрение АСУ ТП на разрезе «Аршановский» сразу дало ощутимые результаты. Уже на этапе тестовой эксплуатации стало ясно: система помогает значительно повысить эффективность производства.

Во-первых, снизилась вероятность простоя оборудования. Комплексный мониторинг и детализированный контроль технологических процессов позволяют оперативно выявлять и устранять неполадки. Система фиксирует малейшие отклонения от нормы и мгновенно передает информацию персоналу, что особенно важно для круглосуточного производства, где даже час простоя оборачивается финансовыми потерями.

Во-вторых, улучшилось и управление процессами: диспетчеры и операторы получают данные в удобном формате, а автоматизированные алгоритмы помогают поддерживать стабильную работу оборудования. В результате снижается риск аварийных ситуаций, а срок службы техники увеличивается.

Еще одно важное достижение — снижение затрат на транспортировку угля. Система точнее выделяет угольную составляющую из горной массы, уменьшая объемы перевозимого материала с высоким содержанием породы. Это не только сокращает логистические издержки, но и улучшает качество конечного продукта, повышая его рыночную стоимость. Дополнительную выгоду дает гибкость системы: модульная архитектура «Альфа платформы» позволяет адаптировать ее под новые производственные задачи без серьезных инвестиций. В будущем это обеспечит легкую интеграцию с новыми технологическими решениями, поддерживая высокий уровень эффективности предприятия.

Планы и перспективы

Опыт внедрения АСУ ТП на разрезе «Аршановский» показывает, как цифровые технологии могут повышать эффективность производства. Комплексный подход к автоматизации, реализованный в рамках проекта, подтверждает, что цифровые решения не только повышают производительность, но и обеспечивают надежность и устойчивое развитие предприятий.

Хотя дальнейшее расширение проекта на самом разрезе с точки зрения бизнеса не требуется, его успешная реализация уже легла в основу разработки АСУ ТП для двух других фабрик. Новые эффективные решения, отработанные в рамках этих проектов, в дальнейшем будут внедряться и на «Аршановском».

Опыт этого объекта может стать ориентиром для других предприятий, стремящихся к цифровой трансформации: он демонстрирует реальные результаты повышения операционной эффективности, снижения затрат и минимизации влияния человеческого фактора.

➤ Подписывайтесь на телеграм-канал «РБК Трендов» — будьте в курсе последних тенденций в науке, бизнесе, обществе и технологиях.