Когда остро встала проблема нехватки средств индивидуальной защиты (СИЗ) у врачей, владельцы 3D-принтеров объединились в волонтерское движение #3Dврачам. Они стали печатать переходники, которые позволили соединить маски для подводного плавания с вирусно-бактериальными фильтрами. Производители смогли быстро разработать и выпустить переходники различных конфигураций для популярных типов масок, которые встречаются в магазинах, быстро закрыли горящие потребности и спасли множество жизней — а затем начали делать полноценные защитные маски и щитки.

Переходники для масок — пример кастомизированного изделия (выполненного под индивидуальный заказ. — РБК Тренды), то есть, адаптированного под разные виды масок. То, как быстро производители смогли спроектировать и выпустить новый продукт с уникальными характеристиками, демонстрирует главные преимущества трехмерной печати.

3D-печать позволяет создавать изделия с учетом предпочтений или личных характеристик покупателя — персонифицированные товары. Эта идея возникла в начале 2000-х годов, но до сих пор, вопреки прогнозам и быстрому развитию аддитивных технологий, не стала массовым явлением.

Проблемы персонификации

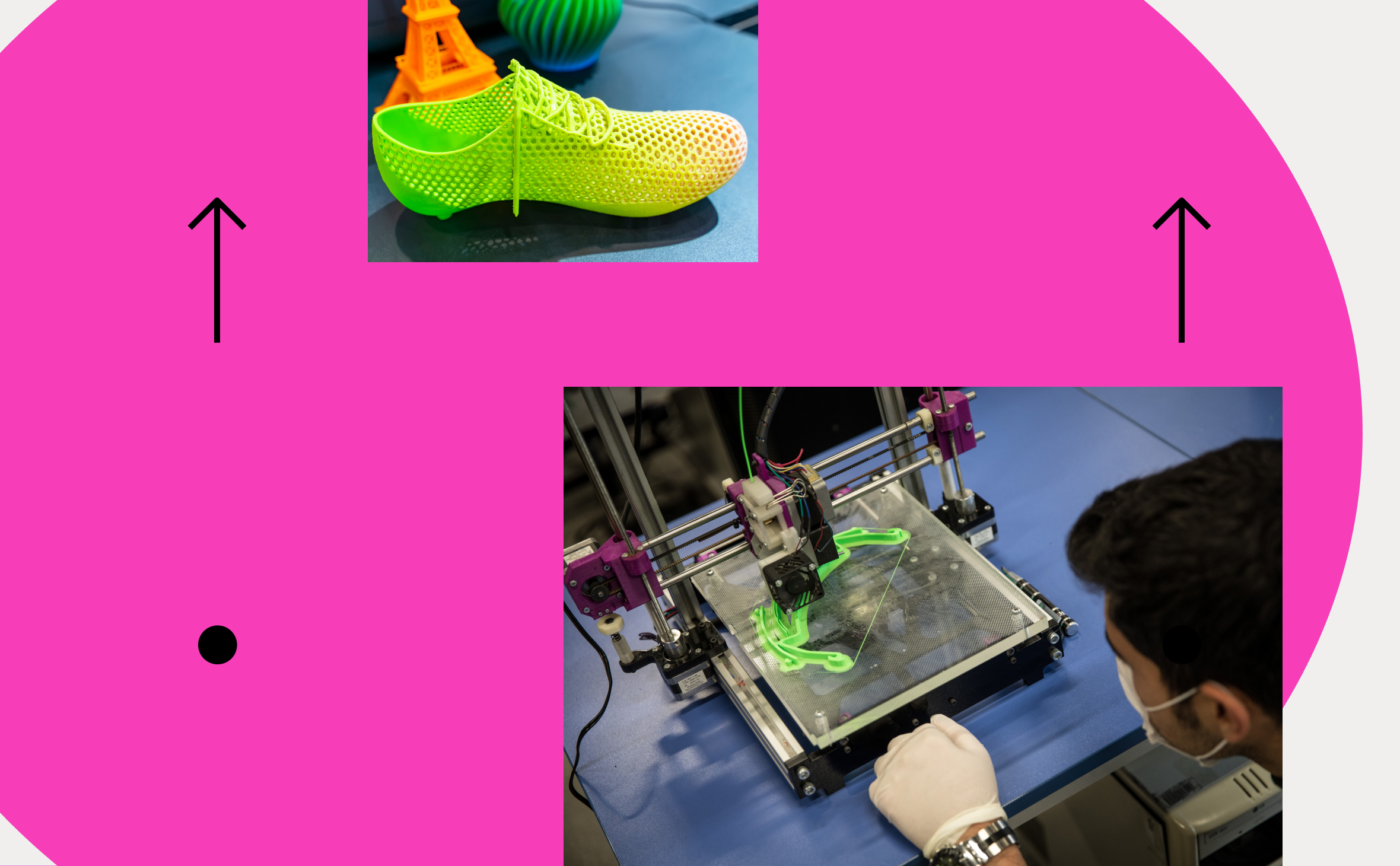

Корпорации Nike и Adidas с 2012 года экспериментируют с 3D-печатью при производстве кроссовок. Цель — создавать спортивную обувь в присутствии покупателя по индивидуальным характеристикам его стопы. Например, в Adidas в 2015 году заявляли, что потребитель сможет прийти в магазин, провести пару минут на беговой дорожке и тут же получить напечатанную пару беговых кроссовок, которые учитывают контуры стопы и точки давления при беге. В это же время Nike заявляла о возможности печатать обувь прямо на дому у клиента. Для этого всего лишь нужно загрузить файл с параметрами кроссовок и характеристиками стопы с сайта корпорации в домашний 3D-принтер.

Однако к 2020 году эти возможности так и остались нереализованными. На практике все оказалось сложнее.

Дело в дороговизне таких изделий: потребитель не готов платить за кастомизированные кроссовки в разы дороже, когда можно выбрать подходящую модель из тысяч более доступных вариантов.

Не приживается кастомизация и у автопроизводителей. Например, концерн BMW в 2017 году запустил сервис MINI Yours Customised, который позволял кастомизировать новый или ранее приобретенный автомобиль MINI с помощью декоративных элементов, напечатанных на 3D-принтере. Например, можно было заказать индивидуальные боковые вставки на кузов, детали отделки салона, светодиодные накладки на дверные пороги и светодиодные проекторы дверей. Однако сейчас сервис недоступен.

Где прижилась персонификация

Пока 3D-печать наиболее активно используется в медицине, где жизненно необходимо учитывать индивидуальные особенности человека. В первую очередь, технология полезна в ортопедии и стоматологии для изготовления протезов и имплантатов. Кастомизация особенно востребована при производстве протезов конечностей. С помощью 3D-сканирования определяются параметры пациента, создается цифровая модель протеза, которая печатается на 3D-принтере. При этом можно создать уникальный дизайн искусственной конечности. Например, выпускают детские протезы, стилизованные под любимых киногероев.

Еще одна сфера, где трехмерная печать используется для кастомизации товаров, — это производство ювелирных изделий и бижутерии. Есть предприятия, которые выпускают массовые изделия с помощью трехмерной печати, например, американские марки LACE, Nervous System и другие. Кастомизацией занимаются, в первую очередь, небольшие студии и мастерские, предлагающие эксклюзивные украшения. Они печатают созданные по эскизам заказчика цифровые модели или отливают их из драгоценных материалов по напечатанным на 3D-принтере формам.

»Перспективы персонифицированного производства зависят от конкретного рынка, — считает Денис Власов, основатель компании «3DSLA — Российские 3D принтеры». — Почему 3D-технологии прижились у стоматологов и ювелиров? Это бизнесы, которые работают с уникальным клиентом. Кроме этого, стоматологические клиники или ювелирные мастерские имеют территориальную привязку, обслуживают определенный район. Поэтому могут варьировать цену, не особо рискуя, что все клиенты сбегут в соседний район».

Что касается большинства товаров, то здесь в 99% случаев работает цена. Особенно когда растет доля интернет-продаж. Набираешь в Google «купить авторучку дешевле всех» — и независимо от того, где ты находишься, покупаешь эту авторучку дешевле. Здесь побеждает массовое производство.

Можно придумать множество товаров, которые могли бы быть кастомизированными. Но нужно ясно представлять кому вы их будете продавать. Найдется ли достаточное количество человек, готовых переплатить за кастомизацию, чтобы ваш бизнес мог существовать? «В своих расчетах нужно учитывать реальный покупательский спрос, а не желание заработать на хайпе, — говорит Власов. — Вывод прост: персонифицированное производство возможно тогда, когда оно будет давать примерно такую же цену, как и массовое».

Денис Алексеев, руководитель отдела разработок и производства АО «РОББО» (образовательная робототехника, резидент «Сколково»), уверен, что персонифицированное производство станет популярным трендом будущего. Но для того, чтобы привлечь массового потребителя в этот сегмент, необходимо преодолеть ряд технических и организационных моментов. Для конечного пользователя процесс заказа кастомизированного изделия должен быть максимально простым: с помощью нескольких действий заказать то, что он хочет, при этом быстро и удобным способом получить готовый товар. Стоимость индивидуальной продукции может быть больше, но это увеличение должно быть ценно для клиента.

Основные недостатки трехмерной печати:

-

низкая скорость производства;

-

часто невысокое качество продукции;

-

большая себестоимость изделия при попытке массового выпуска.

«По мере развития 3D-печати и увеличения парка 3D-принтеров возможности аддитивных производств будут расти, — говорит Алексеев. — Вероятно, в будущем распределенная сеть 3D-принтеров сможет составить конкуренцию традиционному массовому производству, локализованному на одном предприятии. В любом случае при этом должны быть решены вопросы качества и стоимости изделий, произведенных на 3D-принтерах».

Как удешевить кастомизированное изделие?

Стоимость готового изделия в первую очередь зависит от материалов для 3D-печати. Один из способов сократить издержки — производить расходные материалы самостоятельно.

»Если бы я создавал производство персонифицированной продукции, я решал бы вопрос создания расходных материалов на месте потребления, — объясняет Денис Власов. — То есть если бы я планировал выпускать обувь с кастомной подошвой, то я бы начал выпускать для нее полимеры. Если контролировать стоимость расходных материалов, можно получать очень хорошую цену продажи готового товара».

Другой вариант снизить издержки на расходные материалы возможен с развитием аддитивных технологий и разработки новых материалов для печати.

«В России производят достаточно материалов для 3D-печати приемлемого качества. Сами производить материалы мы точно не будем, потому что это отдельный бизнес, который требует других компетенций, — говорит Артур Герасимов, генеральный директор компании «Инновакс» (резидент «Сколково»). — Но что могло бы снизить стоимость 3D-производства в принципе, так это появление технологии печати непосредственно сырьем. Сейчас для печати используются материалы в виде порошка или нитей. Если исключить промежуточный этап переработки сырья и создать оборудование, которое будет работать на исходном материале — гранулах, без дополнительного этапа его переработки в порошок или нити, это удешевит стоимость материалов в 5-10 раз. Такие разработки сейчас ведутся».

Главный вопрос: кто это купит?

Развивать производство персонифицированных товаров смогут предприниматели, которые найдут ответ на вопрос: а кто их купит? Нащупать спрос могут бизнесы, уже работающие на определенном рынке и чувствующие потребности своей аудитории. Угадать практически невозможно — нужно быть уверенным в спросе.

«Сейчас мы единственные в России производим сразу и расходные материалы для печати, и 3D-принтеры, и софт, а также аппаратную платформу, — говорит Денис Власов. — Мы могли бы при такой модели создавать хорошие условия для производства кастомизированных изделий. Но мы не можем разорваться на тысячи применений наших технологий. Нам неинтересно самим строить маленькие бизнесы. Мы создаем систему — корень и ствол дерева. А ветки и листочки, маленькие рынки и бизнесы, должны растить те, кто хорошо понимает их потребности и правила игры. И мы готовы к такому сотрудничеству».

Артур Герасимов отмечает, что мелкосерийное производство перспективно для развития бизнеса с применением аддитивных технологий. Одно из направлений работы его компании «Инновакс» — выпуск деталей и механизмов по заказу промышленных предприятий из автопрома, приборостроения, авиакосмической отрасли.

«Стремление к индивидуальности, осознанное потребление — глобальные веяния, они окажут влияние и на потребительский спрос, — считает Жамиля Каменева, директор по развитию бизнеса ООО «Инновационный центр Ай-Теко». — Несмотря на сложную экономическую ситуацию, производство персонифицированных товаров остается перспективной нишей для стартапов и хорошей идеей запуска новых направлений бизнеса на уже существующих производствах. Это подтверждается интересом к аддитивным технологиям со стороны участников программы «Промтех», направленной на поддержку высокотехнологичных решений для промышленности».

Бум кастомизации произойдет тогда, когда покупатель сможет получить персонифицированный товар по той же цене и так же быстро, как и массовый. Поэтому дело за развитием технологий и сервиса.

Подписывайтесь на Telegram-канал РБК Тренды и будьте в курсе актуальных тенденций и прогнозов о будущем технологий, эко-номики, образования и инноваций.