Что такое аддитивные технологии?

Аддитивные технологии (Additive Manufacturing) — метод создания трехмерных объектов, деталей или вещей путем послойного добавления материала: пластика, металла, бетона и, возможно, в будущем — человеческой ткани. Такие трехмерные или 3D-объекты создаются с помощью 3D-принтеров. Название технологий произошло от английского слова add — добавлять.

В зависимости от конечного результата выделяют несколько направлений применения аддитивных технологий:

- Изготовление деталей (Rapid Patterns), которые будут использоваться в качестве шаблонов для конечного изделия. Часто применяют в ювелирном деле.

- Изготовление пресс-форм (Rapid Tooling) с помощью аддитивных методов. Потом их можно использовать для формовки и литья изделий.

- Прямое цифровое производство (Direct Digital Manufacturing, DDM) — изготовление аддитивными способами конечного продукта.

Термины «аддитивное технологии» и «3D-печать» часто используют как синонимы. Термин «3D-печать» появился раньше и его чаще употребляют, когда речь идет о недорогих домашних принтерах. В масштабах промышленного производства обычно говорят об аддитивных технологиях.

История аддитивного производства началась с изобретения первого 3D-принтера. Его сконструировал Чарльз Халл в 1983 году. Он придумал устройство, которое смогло напечатать небольшой пластиковый стаканчик новым способом — послойным наложением с помощью ультрафиолетового излучения. Халл назвал эту технологию стереолитографией. Сегодня многие 3D-принтеры работают на базе этой технологии.

Чарльз Халл получил за свое открытие Европейскую премию изобретателя (European Inventor Award). Ее регулярно вручает Европейская патентная организация (EPO). Президент EPO Бенуа Баттистелли (Benoît Battistelli) заявил, что изобретение Халла по значимости сравнимо лишь с конвейерной линией сборки автомобилей Генри Форда. По его мнению, 3D-печать открывает безграничные возможности для экономики.

Этапы создания изделия с помощью аддитивных технологий

В промышленности производство 3D-изделий проходит через несколько общих этапов (они могут изменяться в зависимости от методов и материалов):

- 3D-моделирование или создание эскиза изделия (Computer Aided Design или CAD).

- Создание уменьшенной копии изделия из более дешевого материала, например, недорого пластика вместо металла.

- Печать самого изделия после того, как копия прошла проверку. Принтер, следуя эскизу, добавляет слои жидкости, порошка или листового материала и изготавливает деталь, иногда всего за несколько часов.

Преимущества аддитивных технологий и их отличие от традиционного производства

- Быстрота изготовления. Традиционными способами сложную деталь производят в течение месяцев, а с 3D-печатью ее можно сделать за несколько часов. После изготовления часто не нужна дополнительная механическая обработка.

- Безотходное производство. В традиционном производстве велик риск отправить неверно изготовленную деталь в отходы. При использовании аддитивных методов, если металлическая деталь не получилась, ее можно вновь превратить в порошок и из него опять напечатать то же изделие.

- Отсутствие швов и сварных соединений. В отличие от традиционного производства, с помощью аддитивных технологий можно получить изделия с уникальными свойствами, без швов и стыков. Такие объекты невозможно изготовить с помощью сварки и штамповки.

Самые популярные методы изготовления 3D-изделий

Лазерная стереолитография (Stereolithography, LSA) — самая первая технология 3D-печати, когда модели изготавливаются из жидких фотополимерных смол с помощью ультрафиолетового лазера или его аналога.

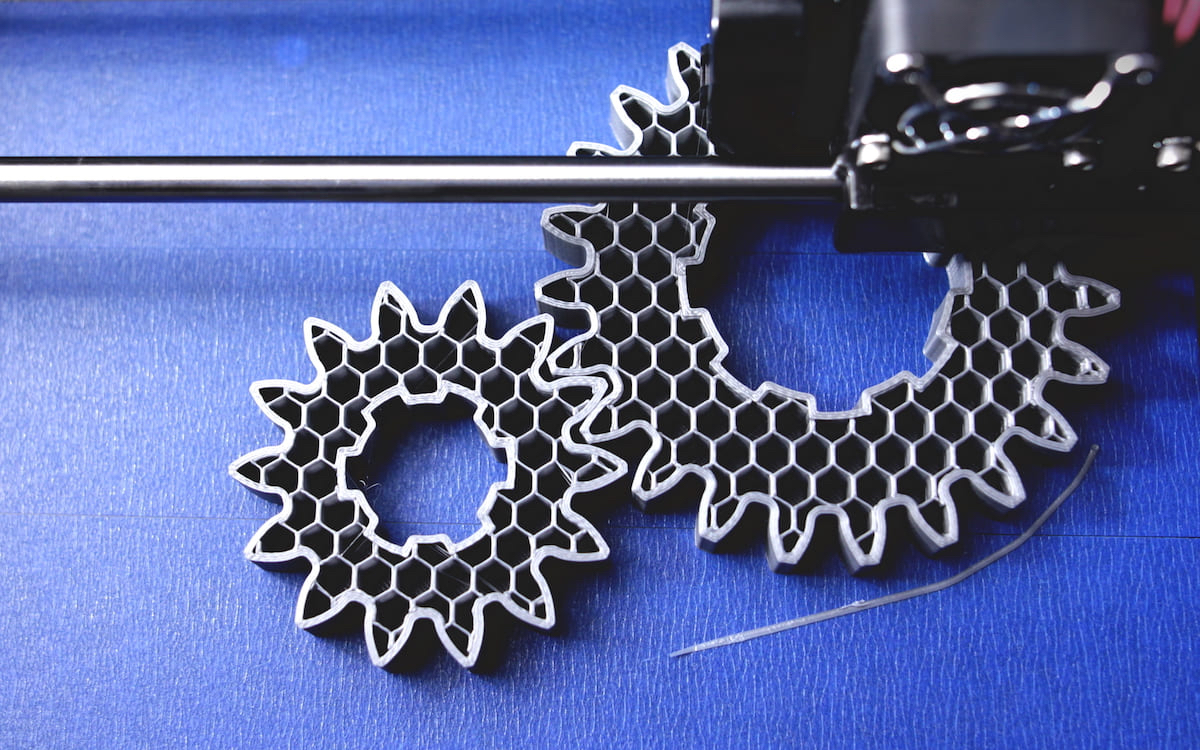

Послойное наплавление (Fused Deposition Modeling, FDM) — самая простая и распространенная технология. Она поддерживается всеми программами для проектирования. Трехмерный объект «выращивается» из нагретой пластиковой нити. Недорогие домашние 3D-принтеры обычно работают на этой технологии.

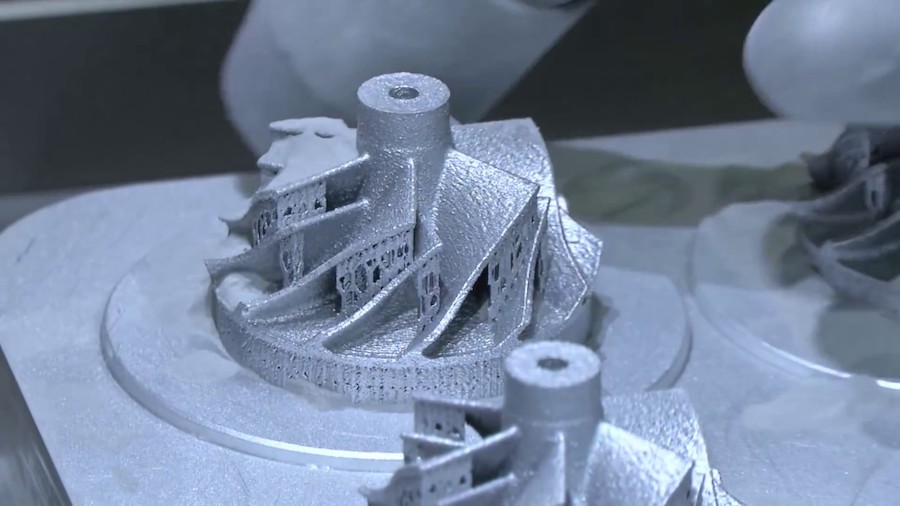

Селективное лазерное плавление (Selective Laser Melting, SLM) — это самый распространенный метод ЗD-печати металлом. Используя порошки из стали, титана, алюминия или других металлов, можно изготовить геометрически сложные изделия, детали машин и двигателей для промышленности.

Применение аддитивных технологий

В машиностроении

Аддитивные технологии активно используются в промышленности. В 1989 году компания BMW начала применять их одной из первых. В то время термин «3D-печать» еще не использовался. В 2018 году предприятие открыло специализированный Центр аддитивного производства в Мюнхене и изготавливает там прототипы, сверхсложные элементы шасси и уже не выпускаемые серийно детали для классических автомобилей.

Сейчас и другие автомобильные компании выпускают автомобили, полностью или частично сделанные аддитивными методами.

Качественные детали, сертификационные требования к которым очень высоки, востребованы также в авиационной и космической промышленности. Компания Boeing уже изготовила методами аддитивных технологий более 20 000 деталей для своих самолетов.

Компания Siemens Power утверждает, что именно 3D-печать позволила им достичь значительного прорыва в производстве электрооборудования. Используя аддитивное технологии, они получают прототипы продукции на 90% быстрее, чем раньше — с высокой степенью эффективности, высоким КПД и низкой стоимостью.

В медицине

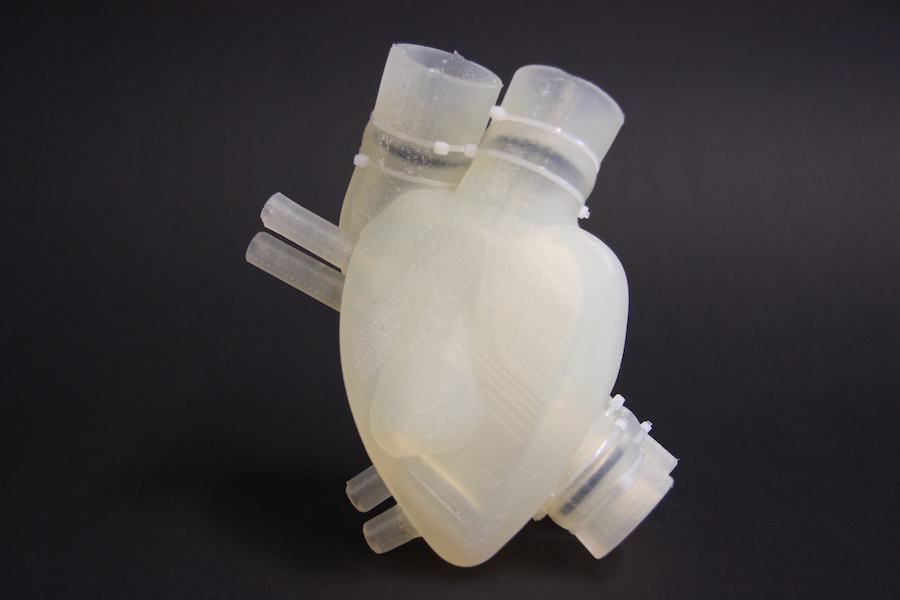

В 2008 году был напечатан первый 3D-протез конечности: он был изготовлен цельным, без сборки. С помощью стереолитографии сейчас изготавливают индивидуальные сердечные клапаны, искусственные челюсти, части суставов и детали слуховых аппаратов. Первым и единственным напечатанным органом пока остается мочевой пузырь. Он был изготовлен из тканей старого мочевого пузыря хозяина и успешно пересажен. В будущем предполагается печатать 3D-органы из человеческой ткани и искусственных материалов.

В строительстве

В последние годы в США, Саудовской Аравии, Мексике, Франции, России, ОАЭ появляются дома, возведенные методом строительной 3D-печати. Специальные строительные принтеры создают или небольшие коттеджи, или элементы сооружений, которые потом собираются на месте в целое здание. Технология позволяет строить дома очень быстро и дешево. Площади зданий пока небольшие, но это временно: в Дубае уже стоит напечатанное здание муниципалитета площадью 641 кв. м.

Для печати простых повседневных вещей в домашних условиях

Сейчас домашние 3D-принтеры можно купить в магазинах электроники от ₽15 000 до ₽20 000. Эти простые модели обычно работают по методу расплавленной нити и совместимы с разными программами проектирования: можно сконструировать эскиз самому, а можно скачать чертеж в интернете. Доступность принтеров и безграничная фантазия породили движение увлеченных 3D-моделистов. Дома они придумывают и печатают детские игрушки, вещи для быта, бижутерию.

Андрей Трофимов, директор по стратегическому планированию компании iQB Technologies:

«3D-печать — рабочий инструмент в таких отраслях как стоматология, лицевая эстетическая хирургия, ювелирная промышленность. Также возможно ускоренное внедрение 3D-принтеров в литейном производстве.

В России внедрение аддитивных технологий в производство идет замедленными темпами по сравнению с развитыми странами. Из 3D-технологий в нашей стране самостоятельно развиваются методы прямой лазерной наплавки и динамического напыления, а в остальном мы следуем международному опыту.

Хороших специалистов по технологиям мало, они есть только в тех компаниях, которые создали производственно-экспериментальную базу для освоения этих технологий. Вилка зарплат такая же, как и в среде инженеров и технологов на производстве.

Что касается перспектив развития аддитивного производства в России, мы пока в процессе накопления опыта и оценивания, насколько экономически эффективно внедрение 3D-технологий».

Что почитать и посмотреть по теме

- Подкаст РБК Трендов «Что изменилось?» Построить дом и пересадить сердце: на что способны 3D-принтеры.

- Программа «Матрица науки» на телеканале «Санкт-Петербург» о развитии аддитивных технологий в России,

- Видео-лекция инженера Михаила Пономарёва в «Курилке Гутенберга» о 3D-печати.

- Доклад Сколковского института науки и технологий по новым технологиям, включая перспективы аддитивного производства в России.

- [Журнал «Аддитивные Технологии»] (https://additiv-tech.ru/? ).