Как развивается рынок аддитивных технологий

По данным Research and Markets, объем мирового рынка аддитивных технологий (АТ), то есть 3D-печати, в 2021 году составлял $14,4 млрд. К 2030-му он может увеличиться в несколько раз, до $83,6 млрд. Ежегодный прирост рынка — 21,2%.

Российский рынок оборудования и услуг 3D-печати за последние несколько лет вырос в разы и достиг к 2022 году ₽4,5 млрд, сказано в Белой книге НИУ ВШЭ «Развитие отдельных высокотехнологичных направлений». Там также говорится, что в период с 2024 по 2030 год на территории России создадут серийное производство материалов и оборудования для 3D-печати, комплектующих и оборудования для постобработки изделий.

В итоге, прогнозирует Минпромторг, объем российского рынка аддитивных технологий к 2030 году достигнет ₽58 млрд руб.

Сейчас наибольший спрос на АТ предъявляют высокотехнологичные отрасли российской промышленности: авиастроение, аэрокосмическая промышленность, автомобилестроение, двигателестроение, производство высокотехнологичных медицинских изделий, судостроение, энергетическое машиностроение, в том числе атомное. В последнее время аддитивные технологии все чаще применяют в металлургии. Например, АТ используют «Норникель», НЛМК и «Северсталь».

Как металлурги используют аддитивные технологии

По словам руководителя направления «Аддитивные технологии» и исполняющего обязанности директора департамента технологических инноваций «Норникеля» Кирилла Ярцева, компания использует АТ для проектирования и создания узлов ключевого металлургического и насосного оборудования, распылительных систем. АТ помогают уйти от бумажных носителей и чертежей: все изделия сканируются и моделируются в цифровом формате. Технологии также позволяют проводить химический анализ и оптимизацию материалов.

«Это наукоемкие и кропотливые работы, но они дают возможность улучшить ключевые характеристики оборудования. Сейчас частично мы делаем прототипы, а частично речь идет уже о массовом производстве партиями от 50 штук. Наша цель — производить все изделия и узлы серийно. Мы фокусируемся на технологиях Binder Jetting и Selective Laser Melting, поскольку основные материалы для 3D-печати в металлургии — это песок и сталь», — комментирует Ярцев.

Технологии 3D-печати

-

FDM (Fused Deposition Modeling, или моделирование методом послойного наплавления) — самый простой и распространенный метод. Фактически FDM-принтер является термоклеевым пистолетом, которым управляет робот. Через горячее сопло проталкивается пластиковый пруток, он плавится и укладывается слоями. FDM используется в «Норникеле» для быстрой замены небольших и некритичных деталей.

-

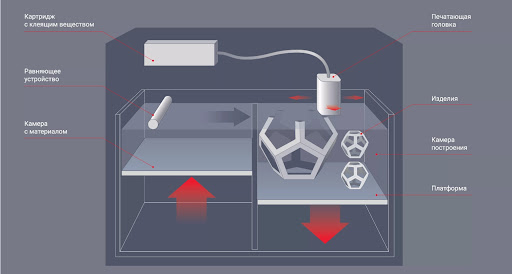

BJ (Binder Jetting, или впрыск связующего вещества) — в металлургии эта технология используется для создания литейных форм из песка, поскольку песок обладает хорошей стойкостью к высоким температурам. Сначала с помощью лазерного сканера создаются объемный снимок и цифровая копия детали. Она разбирается на слои. Далее, в процессе печати на 3D-принтере, песок смешивается со связующим или клеящим веществом и укладывается в тонкий слой. После того как он затвердел, с ним связывают следующий слой. В результате получается форма, в которую можно залить металл. В «Норникеле» сравнивают технологию BJ c изготовлением леденцов на палочке. С ее помощью удается создать большие детали. Например, чугунная спиральная камера на насосную установку Надеждинского металлургического завода весит 500 кг, а бронедиск для Талнахской обогатительной фабрики — 313 кг. АТ значительно ускоряют время изготовления и поставки компонентов. Так, обычно бронедиск делают за 9–12 месяцев. 3D-печать сократила срок до трех месяцев.

-

SLM (Selective Laser Melting, или выборочная лазерная плавка) — печать непосредственно металлом с помощью лазерного спекания. Камера 3D-принтера заполняется инертным газом, например аргоном, чтобы минимизировать окисление металлического порошка, а затем нагревается до оптимальной температуры. Металлический порошок распределяется по платформе. Затем мощный лазер проходит по заранее заданной траектории, спекает вместе металлические частицы и создает слой. Платформа опускается, и формируется новый слой. Процесс повторяется до готовности детали.

Начальник управления развития MRO (Maintenance, Repair and Operations — техобслуживание и ремонт) НЛМК Денис Кузнецов отмечает, что аддитивные технологии позволяют компании существенно сократить расходы на приобретение запасных деталей, а также значительно экономить время.

«Классический процесс производства запчастей методом литья предполагает изготовление модельной оснастки — комплекса инструментов для создания литейной формы. В зависимости от геометрической сложности и габаритов отливки ее изготовление может занимать от двух недель до нескольких месяцев. При 3D-печати модельная оснастка не требуется», — поясняет он.

НЛМК начал использовать АТ в 2018 году. Постепенно группа перешла от метода FDM к BJ и запустила полноценный Центр аддитивных технологий. За несколько лет компания освоила производство литейных форм более чем для 100 видов разных изделий, а общее количество изготовленных с помощью АТ деталей приближается к тысяче.

Binder Jetting позволяет создавать и небольшие, и крупные изделия. Причем ограничений по габаритам не существует: литейную форму можно собирать из отдельных напечатанных элементов, как из деталей конструктора. «Среди мелких отливок можно выделить шнеки — детали с винтовой поверхностью и сложной геометрией, которые необходимы в оборудовании для изготовления металлургических брикетов. Их масса — от 9 до 120 кг. Крупные изделия в среднем весят от полутора до двух тонн. Самая крупная отливка в нашей практике — цельнолитой корпус спекательной тележки для агломерационного производства. Он весит больше 10 т», — рассказывает Кузнецов.

В «Северстали» начали изучать аддитивные технологии еще в 2016 году, вспоминает начальник технического управления машиностроительного центра «ССМ-Тяжмаш» (входит в «Северсталь») Алексей Васильев. В 2018-м компания изготовила собственные литейные модели по технологии FDM, в 2022-м — первые детали по технологии SLM. «С помощью SLM мы делаем детали сложной формы, например разнообразные форсунки и сопла, дюзы, штуцера, пароинжекторы, опоры, кронштейны, лапки, клипы, захваты. Пока это штучное производство», — комментирует Васильев.

Как аддитивные технологии влияют на импортозамещение

С 2022 года российские компании работают в сложных условиях: логистические цепочки нарушены, многие западные игроки перестали поставлять компоненты в РФ. Новая экономическая реальность делает 3D-печать одной из ключевых технологий для процесса импортозамещения. Компании занялись реверс-инжинирингом — исследованием и сканированием деталей и компонентов в целях создания аналогов.

По оценке Кирилла Ярцева, АТ и реверс-инжиниринг играют важную роль в импортозамещении. По его словам, произвести нестандартную деталь для испытаний всегда удобнее по технологии 3D-печати. Далее можно оптимизировать ее или изменить геометрию в соответствии с требованиями конкретного заказчика.

Руководитель направления «Аддитивные технологии» и исполняющий обязанности директора департамента технологических инноваций «Норникеля» Кирилл Ярцев:

«В настоящее время компания «Норникель» активно начала работать в направлении импортозамещения, и одним из ключевых инструментов стали аддитивные технологии. Они уже помогли нам успешно заместить в производстве ряд деталей импортного производства — например, крейцкопф одного немецкого насоса, участвующего в перекачке никелево-медного концентрата из обогатительной фабрики на металлургический завод. Мы стали первой компанией в России, которая сделала настолько сложную деталь. На этом мы не остановились и уже сейчас работаем над импортозамещением современных футеровок для мельниц обогатительных фабрик».

В новых условиях аддитивные технологии стали еще более привлекательным инструментом, позволяющим значительно ускорить процессы импортозамещения практически во всех промышленных областях, соглашается Денис Кузнецов из НЛМК. Кроме того, добавляет он, АТ помогают повысить технологическую безопасность предприятий. «С их помощью мы можем самостоятельно и оперативно производить детали для ключевого оборудования и снизить риски простоев или остановки производственных процессов», — говорит Кузнецов.

На фоне санкционного давления АТ помогли «Северстали» несколько раз избежать простоя основных агрегатов, сообщает Алексей Васильев из «ССМ-Тяжмаш». Однако на показатели эффективности производства АТ большого влияния не оказывают, так как себестоимость некоторых видов печати, например методом SLM, не сильно меньше себестоимости изготовления деталей традиционным способом из-за высоких цен на металлический порошок. Что же касается импортозамещения, продолжает он, то АТ помогают решить задачу лишь частично, поскольку не все номенклатуры изделий целесообразно производить именно этим способом. «Направление реверс-инжиниринга действительно перспективно, но при этом не стоит забывать про авторские права и патентную чистоту», — указывает Васильев.

К чему приведет развитие аддитивных технологий в России

С 2024 по 2030 год развитие рынка аддитивных технологий в России будет сопровождаться запуском центров АТ, специализирующихся на производстве изделий и предоставлении инжиниринговых услуг, а также открытием научно-исследовательских и испытательных лабораторий, прогнозируют в НИУ ВШЭ. Также ожидается разработка национальных стандартов в области АТ и внедрение новых образовательных программ.

Использование АТ в России будет только расширяться, уверен начальник управления развития MRO НЛМК Денис Кузнецов. Развитие АТ отражается в том числе на образовании и рынке труда. Так, говорит он, в 2022 году в Едином тарифно-квалификационном справочнике работ и профессий рабочих появилась новая профессия — «оператор трехмерной печати». «Для специалистов НЛМК совместно с МИСиС мы разработали программу подготовки персонала по работе с АТ. Теоретические занятия проводятся в базовом учебном заведении, практические — в центре 3D-печати НЛМК», — рассказывает Кузнецов.

Кирилл Ярцев считает, что массовое внедрение АТ кратно ускорит производственный процесс и кардинально изменит методологию управления машиностроением: уйдет оборот чертежей и любых бумажных носителей, производство будет занимать значительно меньше времени, а коэффициент использования материалов возрастет. «С экономической точки зрения АТ — не самая дешевая технология, но на наших пилотах мы видим экономический эффект, затраты на производство снижаются», — добавляет он.

На горизонте двух-трех лет большая часть компаний в России так или иначе соприкоснется с аддитивными технологиями, прогнозирует Кирилл Ярцев. А форму взаимодействия с АТ — создание собственного центра или же партнерство с игроком на рынке — каждый бизнес выберет для себя сам.